Nhóm nghiên cứu do Viện Chiến lược và Phát triển Giao thông vận tải đã đề xuất và được Bộ Khoa học và Công nghệ (KH&CN) phê duyệt thực hiện đề tài “Nghiên cứu thiết kế, chế tạo bê tông asphalt tái chế ấm và ứng dụng trong xây dựng đường ô tô”, thuộc Chương trình Nghiên cứu ứng dụng và phát triển công nghệ vật liệu mới (KC02.16/16-20). Kết quả nghiên cứu cho thấy, hỗn hợp bê tông asphalt tái chế ấm (BTATCA) đáp ứng được các yêu cầu kỹ thuật theo tiêu chuẩn AASHTO R35 và TCVN 8818: 2011, góp phần giảm giá thành xây dựng mặt đường cũng như giảm thiểu phát thải khí nhà kính.

Lợi ích của việc ứng dụng công nghệ BTATCA

Theo số liệu của của Hiệp hội Asphalt quốc gia Mỹ, hiện nay có khoảng hơn 50% sản phẩm bê tông asphalt được sử dụng trong xây dựng mặt đường ở Mỹ là BTATCA. Việc áp dụng công nghệ BTATCA đã tiết kiệm trung bình khoảng 2,2 tỷ USD/năm cho ngành công nghiệp mặt đường asphalt ở Mỹ. Hiện nay, ở Việt Nam có đến hơn 85% kết cấu mặt đường ô tô là bê tông asphalt và theo quy hoạch mạng lưới đường bộ của Bộ Giao thông vận tải, đến năm 2030 tỷ lệ này là hơn 90%2. Tuổi thọ khai thác trung bình của kết cấu mặt đường bê tông asphalt khoảng 7 - 10 năm, do vậy nguồn vật liệu RAP thu được từ quá trình bảo trì và sửa chữa mặt đường là rất lớn, có thể lên đến hàng triệu tấn mỗi năm. Hơn nữa, tất cả các vật liệu thành phần chế tạo bê tông asphalt đều là nguồn tài nguyên không tái tạo, do vậy các giải pháp công nghệ để tái sử dụng vật liệu RAP sẽ đem lại lợi ích về mặt kinh tế và môi trường.

So với bê tông asphalt nóng truyền thống, công nghệ BTATCA đem lại ba lợi ích cơ bản sau:

Thứ nhất, ở Việt Nam hầu hết các công trình cầu đường thường sử dụng nguồn vật liệu không tái tạo (cốt liệu và nhựa đường) để sản xuất hỗn hợp bê tông asphalt. Vòng đời của các vật liệu này thường kết thúc ở các bãi chôn lấp, khi công trình bị phá hủy. Việc tận dụng chúng vào vòng đời khai thác mới sẽ tiết kiệm được các nguồn tài nguyên không tái tạo.

Thứ hai, trong quá trình thi công theo công nghệ tái chế ấm, nhiệt độ hỗn hợp bê tông asphalt thấp, chỉ từ 120 - 125°C, trong khi hỗn hợp bê tông asphalt nóng truyền thống cần nhiệt độ từ 150 - 180°C. Mức giảm từ 25 - 30°C này giúp tiết kiệm năng lượng, giảm thiểu ô nhiễm môi trường (giảm phát thải khí nhà kính đến 27%).

Thứ ba, chất lượng của BTATCA tương tự như bê tông aspahlt nóng hoặc bê tông asphalt tái chế nóng. Các chỉ số chất lượng mặt đường của BTATCA như độ lún mặt đường, độ bằng phẳng, độ nhám tương đương so với công nghệ bê tông asphalt nóng truyền thống. Vì vậy, BTATCA được sử dụng làm cả lớp trên cũng như lớp dưới của kết cấu mặt đường, đồng thời tiết kiệm chi phí vòng đời lên tới 27,1%.

Ứng dụng công nghệ mới vào sản xuất BTATCA từ phế thải xây dựng

Xuất phát từ thực tế trên, với sự tài trợ của Chương trình nghiên cứu ứng dụng và phát triển vật liệu mới của Bộ KH&CN thông qua đề tài “Nghiên cứu thiết kế, chế tạo bê tông asphalt tái chế ấm và ứng dụng trong xây dựng đường ô tô” (mã số KC02.16/16-20), nhóm nghiên cứu đã tiến hành nghiên cứu thiết kế, chế tạo và thi công đánh giá thí điểm công nghệ BTATCA với các mục tiêu chính: sản xuất BTATCA với hàm lượng vật liệu tái chế mặt đường từ 30 - 50%; đưa ra các quy trình kỹ thuật thi công và nghiệm thu bê tông asphalt phù hợp với điều kiện tiêu chuẩn Việt Nam.

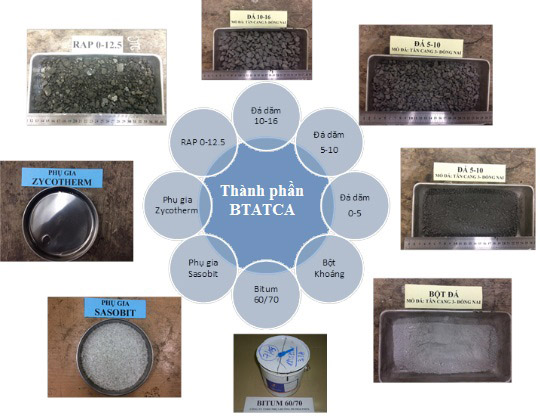

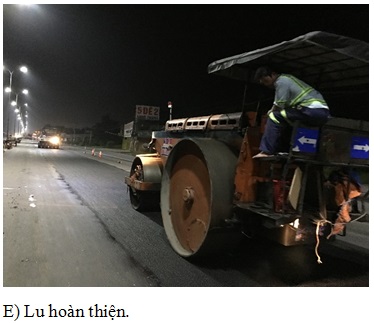

Nhóm nghiên cứu xác định các thành phần cần thiết bao gồm: vật liệu RAP, đá dăm, bột khoáng, chất kết dính bitum, phụ gia Sasobit, phụ gia Zycotherm (hình 1).

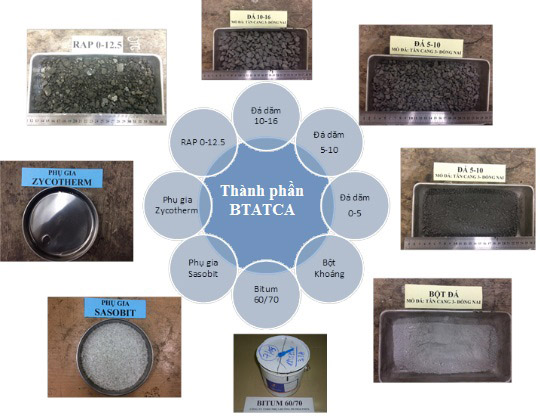

Hình 1. Thành phần BTATCA thiết kế trong phòng thí nghiệm. Sau khi tập hợp, vật liệu RAP được nghiền và xử lý theo quy trình kỹ thuật để có kích thước danh định lớn nhất là 12,5 mm (hình 2) và sử dụng trong quá trình thi công (hình 3).

Hình 2. Quy trình chế tạo hỗn hợp BTATCA ở trạm trộn.

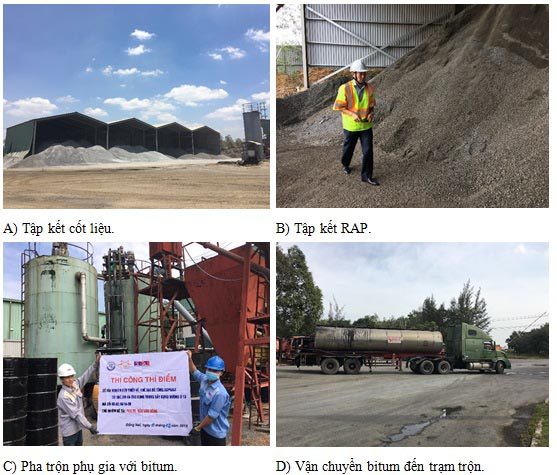

Hình 3. Thi công hỗn hợp BTATCA.

Hình 2 và 3 thể hiện quá trình chế tạo hỗn hợp ở trạm trộn và thi công thí điểm đoạn Km 25+200 đến 25+500 thuộc Quốc lộ 51 (Biên Hòa - Vũng Tàu), diện tích thi công đánh giá thí điểm là 4.056,5 m². Sau khi thi công xong, đoạn đường được thử nghiệm đánh giá định kỳ ở các mốc thời gian 3, 6, 12, 18 và 24 tháng. Các kết quả thí nghiệm đánh giá kết cấu mặt đường hiện tại đáp ứng được yêu cầu đảm bảo khai thác với độ lún mặt đường đạt trung bình 4 - 5 mm, chỉ số gồ ghề IRI < 2,2 mm/m, độ nhám 0,75 - 0,84 mm, trên mặt đường không xuất hiện vết nứt.

Ngoài việc đánh giá các tính năng kỹ thuật đạt được của công nghệ BTATCA, nhóm nghiên cứu cũng tiến hành đánh giá hiệu quả môi trường đạt được của công nghệ này. Kết quả cho thấy, công nghệ BTATCA giúp giảm phát thải khí nhà kính (CO2, N2O, CH4) lên đến 27%, tiết kiệm chi phí trong vòng đời sản xuất và sử dụng lên đến 27,1% so với công nghệ bê tông asphalt nóng truyền thống.

Có thể khẳng định, kết quả nghiên cứu của đề tài đã mang lại nhiều ý nghĩa thiết thực. Về mặt kinh tế - xã hội và môi trường, đề tài đã giải quyết đồng thời được hai bài toán quan trọng là tiết kiệm chi phí chôn lấp RAP, đồng thời giảm chi phí xây dựng mặt đường do tái sử dụng vật liệu RAP để thay thế vật liệu mới. Trong quá trình thi công, công nghệ BTATCA có nhiệt độ thấp hơn công nghệ bê tông asphalt nóng truyền thống nên hạn chế ảnh hưởng đến sức khỏe công nhân. Về mặt KH&CN, Nhóm nghiên cứu đã làm chủ được công nghệ chế tạo BTATCA trong xây dựng đường ô tô ở Việt Nam. Việc biến chất thải RAP thành vật liệu hữu ích không chỉ cho thấy năng lực sáng tạo mà còn thể hiện trách nhiệm của các nhà khoa học trong nước trong việc góp phần bảo vệ sức khỏe cộng đồng và chung tay bảo vệ môi trường.

VLXD.org (TH/ TC KHCN Việt Nam)