Bài báo trình bày nghiên cứu xem xét ảnh hưởng của việc bổ sung bột cao su phế thải vào hỗn hợp BTN theo phương pháp trộn khô đối với các chỉ tiêu thể tích và đặc tính Marshall. Bột cao su được trộn cùng cốt liệu với các hàm lượng khác nhau trước khi thêm nhựa đường. Từ kết quả thí nghiệm thu được có thể là cơ sở để sử dụng phương pháp trộn khô vào việc sử dụng chế tạo hỗn hợp BTN cao su cho mặt đường BTN tại Việt Nam.

1. Đặt vấn đề

Lốp xe sau sử dụng là một trong những nguồn phế thải rắn có khối lượng lớn trên toàn thế giới. Mỗi năm, hàng trăm triệu lốp xe bị thải bỏ, gây áp lực lớn cho công tác xử lý và bảo vệ môi trường. Theo thống kê mỗi năm, hơn 280 triệu lốp xe hết hạn sử dụng trên toàn thế giới, nhưng chỉ một phần nhỏ trong số đó (khoảng 30 triệu) được tái chế hoặc tái sử dụng. Điều này khiến còn tới 250 triệu lốp xe phế liệu cần được xử lý hoặc tái chế đúng cách.

Tại Hoa Kỳ, có tới 317 triệu lốp xe phế thải bị thải bỏ hàng năm (9 lốp xe mỗi giây), trong đó một phần được thu hồi để sản xuất nhiên liệu đốt và chỉ một tỷ lệ nhỏ được tái chế cho các mục đích xây dựng [1]. Ở Việt Nam, lốp xe cũ chủ yếu được tái sử dụng thủ công để sản xuất các vật dụng nhỏ hoặc vật liệu phục vụ xây dựng dân dụng. Hoạt động này thường diễn ra trong điều kiện lao động không đảm bảo, gây ảnh hưởng đến sức khỏe người dân [2].

Từ thập niên 1960, nhiều quốc gia đã nghiên cứu ứng dụng bột cao su thu hồi từ lốp xe phế thải làm phụ gia cải thiện tính năng của BTN. Tại Trung Quốc, Thụy Điển, Ấn Độ đã có những nghiên cứu sử dụng hỗn hợp BTN có bổ sung cao su được sản xuất theo phương pháp trộn khô, trong đó bột cao su được bổ sung trực tiếp vào cốt liệu khoáng trước khi kết hợp với nhựa đường [3, 4, 5]. Các nghiên cứu quốc tế chỉ ra rằng, việc bổ sung bột cao su có thể cải thiện tính đàn hồi, tăng khả năng kháng lún vệt bánh xe, giảm nứt ở nhiệt độ thấp, giảm tiếng ồn và kéo dài tuổi thọ mặt đường [6, 7].

Tại Việt Nam, công nghệ BTN cao su mới chỉ được nghiên cứu và thử nghiệm trong phạm vi hạn chế. Một số dự án thí điểm trên Xa lộ Hà Nội, Tỉnh lộ 25B và mặt cầu Thanh Trì đã chứng minh tiềm năng của BTN cao su, dẫn đến việc ban hành quy định tạm thời về thiết kế và thi công mặt đường BTN có sử dụng nhựa đường cao su hóa của Bộ Giao thông vận tải [8, 9]. Tuy nhiên, phần lớn các ứng dụng này được thực hiện theo phương pháp trộn ướt, yêu cầu thiết bị chuyên dụng, chi phí đầu tư cao và khó triển khai đồng bộ.

Trong khi đó, phương pháp trộn khô có ưu điểm dễ triển khai tại các trạm trộn BTN hiện hữu, không đòi hỏi thay đổi lớn về công nghệ và có khả năng tiêu thụ lượng lớn bột cao su phế thải. Một số công nghệ tiêu biểu trên thế giới như Generic, PlusRide hay Chunk Rubber đã được triển khai thử nghiệm với các mức độ thành công khác nhau, tùy thuộc thiết kế cấp phối và điều kiện thi công. Nhằm đánh giá sự phù hợp của phương pháp trộn và tỷ lệ bột cao su sử dụng cho BTN, bài báo lựa chọn phương pháp trộn khô để tiến hành nghiên cứu các ảnh hưởng của bột cao su đến đặc tính thể tích và chỉ tiêu Marshall của hỗn hợp bê tông nhựa góp phần tái chế chất thải, giảm ô nhiễm môi trường.

a) - Lốp cao su phế thải

b) - Bột cao su phế thải

Hình 1. Nguyên liệu và bột cao su phế thải

2. Thiết kế thí nghiệm

Nghiên cứu được thực hiện tại Phòng thí nghiệm trọng điểm UTC-Cienco4, Trường Đại học Giao thông vận tải. Thiết kế thực nghiệm và phân tích thống kê với phần mềm Minitab 18.1 ở mức tin cậy 95%, mức ý nghĩa α=5%, độ mạnh Power=0,8, β=0,2. Số mẫu thí nghiệm 3 mẫu/tổ mẫu đảm bảo phát hiện sai khác trong phạm vi ±3σ. Thiết kế thí nghiệm tổng quát (General full factorial design). Phân tích phương sai ANOVA và phân tích hậu định phát hiện sai khác theo phương pháp Tukey.

2.1. Quy trình trộn phụ gia bột cao su và tạo mẫu BTN

Hỗn hợp BTN C16 sử dụng đường bao theo TCVN 13567-1:2022 được thực hiện trong nghiên cứu này. Thiết kế cấp phối và xác định hàm lượng nhựa tối ưu hỗn hợp BTN thực hiện theo TCVN8820-2011. Tiến hành chế bị mẫu Marshall sử dụng nhựa thường 60/70 và mẫu Marshall sử dụng bột cao su phế thải nhằm so sánh đặc tính thể tích và các chỉ Marshall của hỗn hợp BTN.

- Bước 1: Tiến hành chia cốt liệu với cấp phối đã có.

- Bước 2: Nung nóng cốt liệu ở nhiệt độ 170oC - 180oC.

- Bước 3: Sấy nóng nhựa đường 60/70 ở nhiệt độ 150oC - 160oC.

- Bước 4: Xác định khối lượng phụ gia thêm vào so với hàm lượng nhựa tối ưu của cấp phối ở các tỷ lệ phụ gia bột cao su 0% (đối chứng), 10%, 15% và 20%. Sau đó, tiến hành trộn khô cốt liệu với phụ gia trong thời gian 30 giây, sau đó tiến hành trộn hỗn hợp cốt liệu và phụ gia với nhựa đường trong khoảng thời gian là 180 giây.

- Bước 5: Sau khi trộn xong hỗn hợp BTN, tiến hành ủ mẫu hỗn hợp trong thời gian 60 phút với nhiệt độ chế bị mẫu.

- Bước 6: Sau thời gian ủ, tiến hành chia và chế bị mẫu mẫu Marshall với nhiệt độ từ 145oC - 150oC để thí nghiệm đặc tính thể tích và chỉ tiêu Marshall.

2.2. Thí nghiệm vật liệu

Cốt liệu thô và cốt liệu mịn là đá vôi lấy tại mỏ đá Transmeco - Nam Định.

Bột khoáng từ Công ty Bảo Minh - Kiện Khê - Hà Nam.

Nhựa đường 60/70 Shell - Singapore từ nhà cung cấp Petrolimex.

Bột cao su được nghiền nhỏ lọt qua sàng 0 - 0,6 mm.

Hình ảnh vật liệu.

2.3. Thí nghiệm bê tông asphalt

- Bước 1: Thiết kế cấp phối cốt liệu, xác định hàm lượng nhựa tối ưu theo phương pháp Marshall không sử dụng phụ gia.

- Bước 2: Từ hàm lượng nhựa tối ưu đúc các mẫu Marshall với các tỷ lệ phụ gia 0% (đối chứng); 10%; 15%; 20% (khi sử dụng phụ gia không thay đổi hàm lượng nhựa). Thí nghiệm các chỉ tiêu thể tích, độ ổn định và độ dẻo Marhall ngâm nước nhiệt độ 60oC trong 40 phút và 24h theo TCVN 8860-2011 [1].

- Bước 3. Đánh giá, phân tích kết quả thí nghiệm.

3. Kết quả thí nghiệm và thảo luận

3.1. Kết quả thí nghiệm thiết kế cấp phối

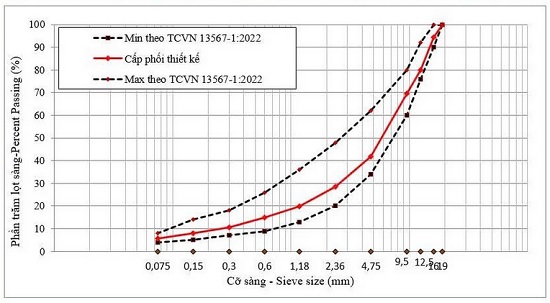

Thiết kế hỗn hợp theo TCVN 13567-1:2022 [11]. Kết quả loại BTN C16 hàm nhựa tối ưu 4,5% theo khối lượng hỗn hợp, độ rỗng cốt liệu VMA=14,39%, độ rỗng lấp đầy nhựa VFA=68,19%. Đường cong cấp phối thiết kế BTN như Hình 2.

Hình 2. Đường cong cấp phối thiết kế

3.2. Kết quả thí nghiệm đặc tính thể tích của BTN

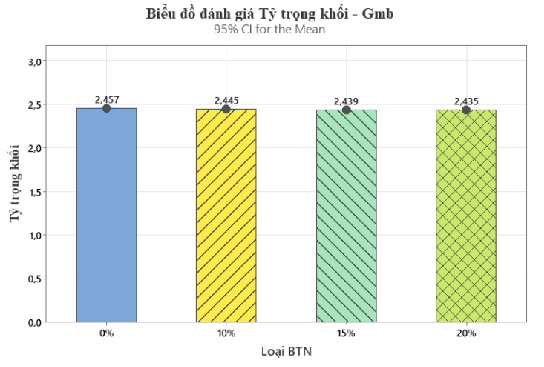

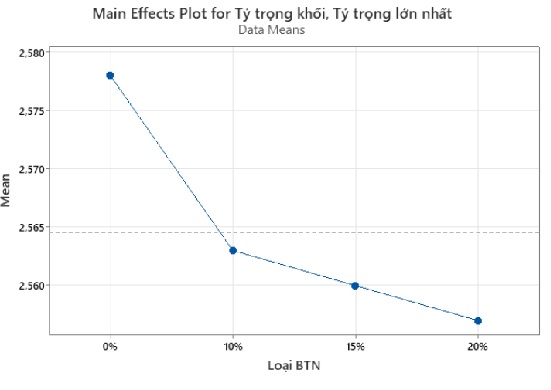

Hình 6a thể hiện kết quả đánh giá tỷ trọng khối (Gmb) cho thấy sự giảm dần khi tăng hàm lượng bột cao su trong hỗn hợp BTN. Mẫu đối chứng 0% có Gmb cao nhất đạt 2,457; khi bổ sung 10% và 15% bột cao su, tỷ trọng khối giảm nhẹ xuống còn 2,445 và 2,439. Ở hàm lượng 20%, Gmb đạt giá trị thấp nhất là 2,435.

Xu hướng giảm này phản ánh đặc tính khối lượng riêng thấp và tính đàn hồi của bột cao su, khiến hỗn hợp có mật độ thấp hơn khi hàm lượng phụ gia tăng. Tuy vậy, mức biến thiên Gmb chỉ dao động trong khoảng hẹp (0,022), cho thấy bột cao su không gây ảnh hưởng đáng kể đến cấu trúc đặc chắc của hỗn hợp.

a) - Biểu đồ tỷ trọng khối - Gmb

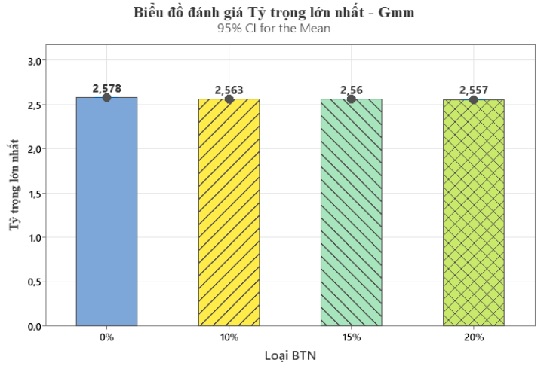

b) - Biểu đồ tỷ trọng rời - Gmm

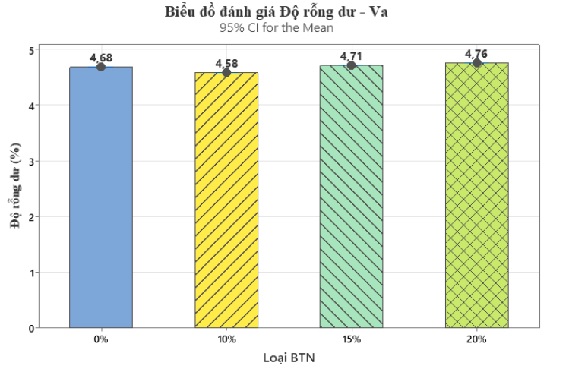

c) - Biểu đồ Độ rỗng dư - Va

d) - Các yếu tố ảnh hưởng thể tích

Hình 3. Kết quả thí nghiệm chỉ tiêu thể tích

Hình 3c thể hiện kết quả độ rỗng dư (Va) cho thấy hỗn hợp BTN dao động trong khoảng 4,58 - 4,76%, nằm trong giới hạn chấp nhận được theo yêu cầu kỹ thuật với TCVN 13567-1:2022 [11]. So với mẫu đối chứng (4,68%), việc bổ sung bột cao su ở mức 10% giúp giảm nhẹ độ rỗng dư xuống 4,58%, phản ánh sự sắp xếp chặt hơn của cốt liệu.

Tuy nhiên, ở các hàm lượng 15% và 20%, độ rỗng dư tăng lên 4,71% và 4,76%, cho thấy khi lượng phụ gia cao, cấu trúc hỗn hợp có xu hướng mở hơn do ảnh hưởng của hạt cao su. Nhìn chung, sự thay đổi không lớn và tất cả các mẫu đều duy trì được mức độ đặc chắc phù hợp cho BTN.

Hình 3d cho thấy hàm lượng phụ gia có ảnh hưởng đến đặc tính thể tích của hỗn hợp BTN, ảnh hưởng có xu hướng tăng khi sử dụng hàm lượng phụ gia tăng lên.

3.3. Kết quả thí nghiệm độ ổn định, độ dẻo, độ ổn định còn lại Marshall

Thí nghiệm xác định độ ổn định và độ dẻo Marshall được thực hiện theo TCVN 8860-1:2011 [10] nhằm đánh giá khả năng chịu tải và biến dạng của BTN dưới tác dụng của tải trọng nén. Mẫu BTN được đầm chặt theo tiêu chuẩn, sau đó ngâm trong bể nước ổn nhiệt ở 60 ± 1oC trong 40 ± 5 phút trước khi thí nghiệm.

Mẫu được đặt vào khuôn gá và nén với tốc độ 50,8 mm/phút cho đến khi phá hoại. Từ đường biểu diễn tải - biến dạng, xác định độ ổn định Marshall (tải lớn nhất mẫu chịu được) và độ dẻo Marshall (độ biến dạng tại thời điểm phá hoại).

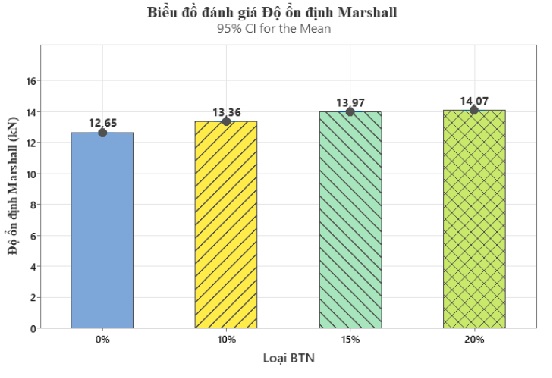

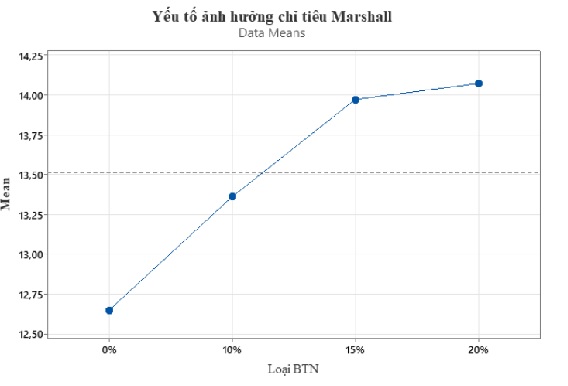

Kết quả thí nghiệm độ ổn định (Hình 4) cho thấy việc bổ sung phụ gia bột cao su giúp cải thiện đáng kể độ ổn định Marshall của hỗn hợp BTN. So với mẫu đối chứng (12,65 kN), các mẫu có phụ gia ở mức 10%, 15% và 20% lần lượt tăng 5,6%, 10,4% và 11,2%, cho thấy xu hướng cải thiện rõ rệt khi có mặt bột cao su.

Đáng chú ý, khi tăng hàm lượng từ 10% lên 20%, độ ổn định chỉ tăng thêm khoảng 5,3%, trong đó mức từ 15% lên 20% gần như không thay đổi đáng kể. Điều này cho thấy hiệu quả gia cường của bột cao su có xu hướng đạt trạng thái bão hòa ở vùng hàm lượng cao và mức 15 - 20% có thể được xem là khoảng giá trị tối ưu để đảm bảo hiệu quả cơ học mà không làm tăng chi phí phụ gia không cần thiết.

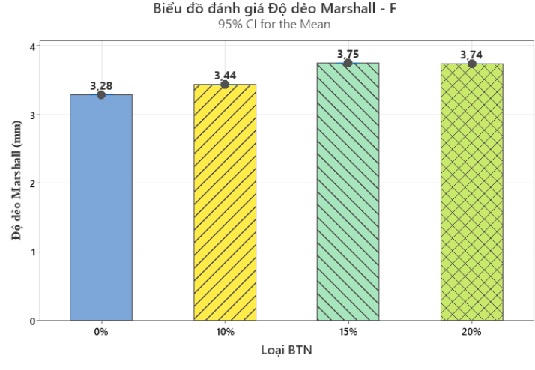

Từ kết quả Hình 5 cho thấy độ dẻo Marshall của hỗn hợp BTN có xu hướng tăng khi bổ sung phụ gia bột cao su. Mẫu đối chứng đạt 3,28 mm, trong khi các hàm lượng 10%, 15% và 20% cho giá trị lần lượt là 3,44; 3,75 và 3,74 mm. Sự gia tăng này phản ánh khả năng cải thiện tính biến dạng của hỗn hợp, giúp vật liệu thích nghi tốt hơn với ứng suất tác dụng và giảm nguy cơ phá hoại dạng nứt giòn.

Đáng chú ý, độ dẻo gần như không thay đổi giữa các mức 15% và 20%, cho thấy hỗn hợp đã đạt ngưỡng ổn định về đặc tính biến dạng khi hàm lượng phụ gia cao. Điều này gợi ý rằng việc gia tăng phụ gia vượt quá 15% không mang lại cải thiện đáng kể về độ dẻo.

Hình 4. Độ ổn định Marshall

Hình 5. Độ dẻo Marshall

Hình 6. Độ ổn định Marshall còn lại

Hình 7. Yếu tố ảnh hưởng

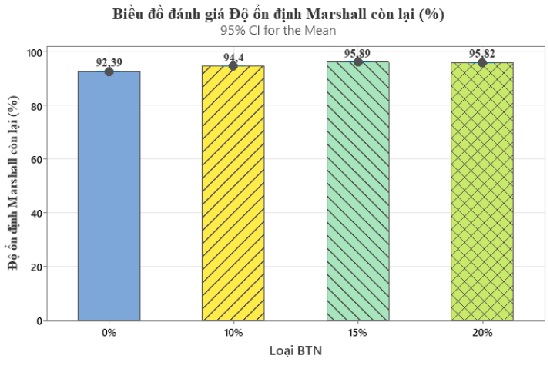

Hình 6 thể hiện kết quả thí nghiệm độ ổn định Marshall còn lại của hỗn hợp BTN tăng dần khi bổ sung phụ gia bột cao su. Mẫu đối chứng đạt 92,39%, trong khi các mẫu có phụ gia 10%, 15% và 20% lần lượt đạt 94,40%; 95,89% và 95,82%. Sự gia tăng này phản ánh khả năng duy trì độ bền và mức độ giảm hư hại dưới tác dụng của nước được cải thiện đáng kể khi có mặt bột cao su.

Đáng chú ý, độ ổn định còn lại gần như đạt giá trị cao nhất ở mức 15 - 20%, cho thấy hỗn hợp đã đạt trạng thái ổn định về khả năng kháng ẩm và kháng phá hoại do ngâm nước ở các hàm lượng phụ gia cao. Điều này khẳng định vai trò tích cực của bột cao su trong việc nâng cao độ bền nước cho BTN. Từ kết quả Hình 7 cho thấy, khi thay đổi tỷ lệ phụ gia và điều kiện thí nghiệm đều có ảnh hưởng đến độ ổn định.

4. Kết luận, kiến nghị và hướng nghiên cứu tiếp tục

Trên cơ sở các kết quả thí nghiệm được phân tích thống kê đảm bảo mức độ tin cậy 95% đưa ra các kết luận, kiến nghị.

4.1. Kết luận, kiến nghị

- Có thể sử dụng phế thải bột cao su làm phụ gia theo phương pháp trộn khô, hàm lượng phụ gia bột cao su trong nghiên cứu trong khoảng 10% đến 20% so với khối lượng nhựa có ảnh hưởng đến tính chất cơ lý của hỗn hợp BTN;

- Khi cho bột cao su vào hỗn hợp BTN theo phương pháp trộn khô làm tăng độ ổn định Marshall, không làm thay đổi nhiều về độ dẻo của hỗn hợp BTN;

- Hỗn hợp BTN sử dụng bột cao su làm tăng độ ổn định còn lại của hỗn hợp BTN.

4.2. Hướng nghiên cứu tiếp theo

- Nghiên cứu tác dụng của phụ gia bột cao su phế thải đến chỉ tiêu độ kháng ẩm ITSR, vệt hằn bánh xe, độ kháng nứt CT-Index.

- Nghiên cứu đánh giá thêm với các loại cấp phối, hỗn hợp BTN khác nhau.