>>

Vòi đốt của tương lai (P1)Thở khí oxy …. và CO2 trong lành

Như với hydro, khí quyển chứa 100% oxy sẽ yêu cầu thiết kế lại hoàn toàn cách thức dây chuyền xi măng hoạt động. Việc tái kết hợp oxy và hydro với khối lượng lớn cũng không phải là lựa chọn xét từ quan điểm truyền nhiệt, chưa kể đến những lượng nước rất lớn mà sẽ được tạo ra trong lò.

Tuy nhiên, chúng ta có thể tưởng tượng một lò xi măng trong đó khí đốt được thay thế bằng một hỗn hợp khí oxy được tạo ra mới và khí trơ. Đây có thể là CO2 - từ việc đốt các nhiên liệu và khử carbon trong đá vôi - thu được từ ống khói. Điều này sẽ thay thế hiệu quả CO2 cho N2 để đạt được nồng độ CO2 ống khói ở mức 70 - 85%. CO2 khi đó sẽ dễ dàng thu gom hơn đáng kể so với ở mức 15 - 20% đã thấy trong ống khói hiện tại.

Việc chuyển sang hỗn hợp O2/CO2 sẽ mang lại lợi ích cho quá trình sản xuất xi măng theo nhiều cách. Ngoài việc loại bỏ khả năng chuyển hoá N2 thành NOx, việc đốt SAF sẽ được cải thiện lên rất nhiều.

Các nhà máy xi măng đang ngày càng phụ thuộc vào các nguồn năng lượng điện tái tạo. Liệu tương lai có thể chứng kiện sự chuyển đổi rộng rãi nguồn năng lượng điện thành các nhiên liệu nhiệt như hydro và oxy không?

Hình 2: Thành phần khí (bên trái) và môi trường lò xi măng khả dĩ trong tương lai (bên phải).

Mặc dù họ rất bí mật về điều đó, nhưng tác giả biết một sự thật rằng một số nhà sản xuất vòi đốt đang xem xét các thiết kế vòi đốt linh hoạt để hỗ trợ quá trình đốt cháy oxy, làm giàu oxy và hydro, cũng như khí tổng hợp, một loại khí thải giàu CO từ quá trình nhiệt khí hoá (pyrogasification) rác thải và sinh khối. Ví dụ, gần đây nhất là vòi đốt KHD Pyrojet có thể đốt cháy một lượng nhất định khí hydro tinh khiết và/ hoặc khí oxy. Pyrojet thế hệ tiếp theo cũng có thể đốt cháy hydro và sẽ phù hợp cho đốt cháy oxy. Thyssenkrupp Industrial Solutions cũng đã đưa ra một số thiết kế ban đầu liên quan tới quá trình đốt cháy oxy. Cho dù thiết kế nào được sử dụng, thì yếu tố quan trọng để chế tạo clinker thông qua quá trình đốt cháy oxy sẽ là ngăn ngừa khí giả. Điều này sẽ yêu cầu làm kín lò nung bằng graphite để, ví dụ, đạt được mức độ kín khít gần như hoàn toàn không gây rò rỉ.

‘Nhỏ’ nhưng…

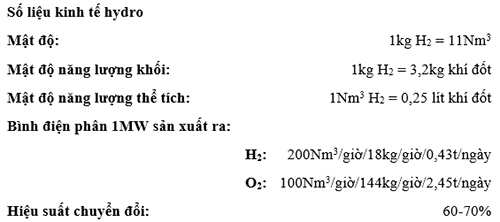

Tuy nhiên, các bình điện phân được sử dụng trong các thử nghiệm khác nhau là quá nhỏ để gây ra tác động. Giả định một vòi đốt lò 75MW, kể cả khi thay thế 1% nhiên liệu bằng hydro sẽ yêu cầu cung cấp 750kWh. Điều này sẽ yêu cầu một bình điện phân 1,1MW, với chi phí 1,15 triệu USD. Giả định rằng nó hoạt động trong 8000 giờ/năm ở mức 60% hiệu suất với chi phí tiền điện là 0,10USD/kWh, thêm chi phí hoạt động là 1 triệu USD/năm. Tất cả những điều này là để đạt được 22,5kg hydro/giờ và 180kg oxygiờ. Các số liệu này không thể chạy được một nhà máy xi măng.

Xu hướng là để các công ty xi măng ký kết hợp đồng với các nhà tích hợp hệ thống bình điện phân. Các công ty như vậy giải quyết mọi thứ, bao gồm cả việc đảm bảo rằng điện năng được sử dụng để chạy bình điện phân sẽ hoàn toàn được khử carbon và có thể tái chế. Họ cung cấp hydro và oxy theo thoả thuận đòn bẩy (take-off agreement), thoải mái về thời gian, nhân công và nguồn vốn cho nhà sản xuất xi măng. Lhyfe là một công ty như vậy mà đã xuất hiện trên một số điểm báo mới đây, đặc biệt là liên quan tới thoả thuận của công ty với DeutscheBahn để cung cấp các trạm tiếp nhiên liệu hydro cho các tàu điện chạy bằng hydro của DeutscheBahn.

Khí đốt nắm giữ vai trò quan trọng

Không kể đến khả năng ứng dụng hydro và oxy, việc sử dụng các nhiên liệu khí tái tạo, là khí tự nhiên tái tạo (rNG), khí sinh học/ biomethane hay khí tổng hợp, sẽ là chìa khoá quan trọng để đạt được 100% mức thay thế nhiên liệu thay thế. Nguồn khí nói trên sẽ thay đổi theo vị trí nhà máy.

Trong lĩnh vực này, đã có những nghiên cứu đáng kể về các bộ khí hoá cho sinh khối và rác thải. Điều này cho phép xử lý các nhiên liệu cấp thấp hơn thông qua hoả phân/khí hoá. Các cặn than rắn sẽ được đưa vào calciner và khí tổng hợp sẽ được cấp cho vòi đốt chính. Như với các nhiên liệu thay thế khác, một số nhiên liệu cấp sẽ dễ dàng xử lý hơn so với các nhiên liệu khác. Việc khí hoá sinh khối gỗ là tương đối dễ dàng, tuy nhiên, việc khí hoá rác thải lại khó khăn hơn rất nhiều, chủ yếu là do tính chất thay đổi tự nhiên của các nguồn rác thải. Một số công ty đang phát triển các hệ thống, một số trong đó sử dụng công nghệ plasma, để đạt được nhiệt độ rất cao nhằm ngăn ngừa sự hình thành hắc ín.

Vòi đốt Dynamis có thể thích ứng cho 100% khí tự nhiên hoặc 100% vỏ hồ đào và vỏ lạc nghiền mịn tại nhà máy Cemex Clinchfield ở Georgia, Mỹ.

Các nhiên liệu khí đã được cấp cho các lò quay trong các lĩnh vực khác nhau, như các lò nung vôi bùn trong ngành công nghiệp giấy và bột giấy. Do đó, các nhà sản xuất vòi đốt đã thiết kế các vòi đốt hiệu quả có thể đốt 100% nhiên liệu khí, thậm chí cả các nhiên liệu có nhiệt trị thấp. Lưu ý rằng, không giống như lĩnh vực xi măng, các ngành công nghiệp này không thể chấp nhận được tro phát sinh do SAF, việc thực hiện khí hoá là cách duy nhất cho các nhiên liệu trung tính CO2 trong các ngành này.

Các loại khí đốt trong tương lai?Khí sinh học/Biomethane: Một hỗn hợp khí được tạo ra thông qua phân huỷ kỵ khí các nguyên liệu hữu cơ, bao gồm thức ăn, phân bón, rác thải rắn thành thị, rác thải làm vườn và các nguồn rác thải khác chứa phần hữu cơ cao. Nó chủ yếu bao gồm khí mê-tan (CH4) và CO2.

Khí tự nhiên tái tạo (rNG): Một khí sinh học đã được nâng cấp đến hàm lượng CH4>90%. Bằng cách này, nó trở nên phù hợp cho phân phối và sử dụng thông qua mạng lưới thông thường, các thiết bị công nghiệp và các thiết bị gia dụng.

Khí tổng hợp: Một hỗn hợp carbon monoxide (CO) và H2 được tạo ra nhờ khí hoá than hoặc rác thải có nguồn gốc carbon. Nó được chế tạo ra như là một loại khí trung gian đối với amoniac và metanol.

Những giải pháp mới đây cho đốt khí cao

Với các nhiên liệu khí có thể sẽ trở nên quan trọng hơn trong tương lai, ta sẽ xem xét một số phát triển vòi đốt bằng khí đốt mới đây. Giải pháp chính đằng sau các thiết kế mới đây chính là phối trộn trước nhiên liệu và khí.

Xuất phát điểm rõ ràng là để các nhà sản xuất phải chuyển đổi công nghệ họ đã phát triển cho nồi hơi sang lò xi măng. Ví dụ, hệ thống Bluemix của Fives Pillard có các vòi phun trộn nhiên liệu trước. Đối với Dynamis, hiện là một bộ phận của Loesche, thì ý tưởng là kết hợp buồng trộn với các đầu vào khí và nhiên liệu tiếp tuyến cùng với một đầu vào gió hướng tâm và một đầu vào nhiên liệu hướng trục bên ngoài buồng trộn.

Cách này, nhiên liệu và khí được phối trộn ở trong buồng trộn theo một tỷ lệ nhất định, để tạo ra các hydrocarbon thơm đa vòng (PAHs), đóng vai trò quan trọng trong việc tạo ra muội lò. Hỗn hợp được gia nhiệt do đốt cháy từng phần bằng gió hướng tâm. Điều này dẫn đến sự hình thành nhân tạo muội lò cao và vùng tăng trưởng bề mặt. Muội lò sau đó được oxy hoá tại ngọn lửa nhiên liệu hướng trục.

Đối với việc đốt 100% khí tự nhiên hoặc rNG, Unitherm Cemcon sử dụng giải pháp Công nghệ Thermo-Carbolysator. Công nghệ này làm thay đổi vai trò của khí và nhiên liệu trong quá trình phối trộn, với các điểm phun khí và khí đốt trong vòi đốt MAS Thermo-Carbolysator chuyển đổi được. Khí đốt được phun qua các ống mềm của vòi đốt MAS và gió sơ cấp được phun qua một vòi phun cố định. Ngoài ra, 2 - 5% lưu lượng khí đốt tự nhiên được sử dụng làm khí đốt trung tâm, trong một thiết bị lắp đặt kiểu trộn trước để tạo ra ngọn lửa nhỏ, nhưng mạnh, duy trì liên tục, ổn định với hàm lượng NOx thấp và dễ điều chỉnh.

Vòi đốt khí Unitherm.

FCT đã sử dụng giải pháp ‘Xử lý’, như đôi khi đã áp dụng cho vòi đốt Gyrotherm của công ty. Giải pháp này sử dụng tia khí thoát ra từ vòi đốt trong quá trình quay như vậy tia khí tự nó ‘chuyển thành’ gió hai để tạo ra gió xoáy. Điều này đảm bảo rằng gió hai liên tục được đưa vào trục trung tâm của lò. ‘Tia khí xử lý’ tự nó liên tục quấn quanh gió hai. Nó tạo ra một vùng có các điều kiện tỷ lượng phụ trong đó khí vỡ ra, tạo ra muội lò và CO bên trong ngọn lửa. Muội lò làm cho cho ngọn lửa khí có bề ngoài sáng hơn, tốt cho sự truyền nhiệt tới lớp clinker. Các điều kiện tỷ lượng phụ và CO ngăn chặn sự hình thành NOx.

Các xu hướng rộng hơn trong tương lai

Bổ sung thêm cho các xem xét kỹ thuật ở trên, tác giả cũng có thể báo cáo các chủ đề chung sau đây là kết quả của các cuộc trao đổi với các nhà sản xuất xi măng và các nhà sản xuất vòi đốt:

1. Trong tương lai, các nhiên liệu sẽ vẫn được đốt trong lò quay. Vòi đốt tương lai do đó sẽ - ít ra xét về hình dạng - trông rất giống như hiện nay;

2. Vòi đốt chính sẽ vẫn là ‘trái tim’ của nhà máy xi măng. Tuy nhiên, nhà máy xi măng đã phát triển kể từ khi chấp nhận sử dụng các nhiên liệu thay thế. Sự phát triển vẫn sẽ tiếp tục trong tương lai, không chỉ với việc chấp nhận sử dụng các tỷ lệ nhiên liệu thay thế lớn hơn, mà còn với các thiết bị sản sinh ra H2/O2, liên quan tới các nguồn điện tái tạo và CCU/S. Quy mô tương đối của quá trình chế tạo clinker cơ bản trong xi măng và bê tông đang bị thu hẹp lại, gây áp lực thậm chí lớn hơn tới việc thiết kế chuẩn xác và sự vận hành tin cậy;

3. Toàn bộ các nhà cung cấp vòi đốt hiện cung cấp các vòi đốt chính chất lượng cao, nghĩa là việc thay thế vòi đốt sẽ ít xảy ra hơn trong tương lai. Các thiết kế phải trở nên dễ thích ứng hơn để hỗ trợ việc thay đổi các hỗn hợp nhiên liệu, bao gồm cả việc gia tăng sử dụng các nhiên liệu khí;

4. Phát thải NOx hiện được xử lý sau đốt, với SNCR/SCR, việc chế tạo các vòi đốt NOx siêu thấp ít quan trọng hơn. Hầu hết hiện nay đều tạo ra những lượng NOx thấp. Tuy nhiên, một số công nghệ thu gom CO2 sau đốt trong tương lai sẽ yêu cầu khí thải lò siêu sạch với mức hàm lượng NOx thấp hơn so với các quy định hiện hành;

5. Ngày càng có ít các vòi đốt dạng ống thẳng hơn và do vậy, ít phải chuyển đổi từ đốt trực tiếp sang đốt gián tiếp. Nếu được sử dụng, các vòi đốt dạng ống thẳng lắp trên các lò nung có thể sẽ cần được đại tu toàn bộ để thích ứng phù hợp trong một tương lai ít CO2.

Sự can thiệp của con người

Mặc dù có rất nhiều thách thức kỹ thuật đặt ra ở phía trước, bản thân thiết kế chỉ là một yếu tố trong quyết định đầu tư vào một giải pháp vòi đốt cụ thể. Chất lượng dịch vụ cung cấp bởi nhà cung cấp, trách nhiệm của họ, kinh nghiệm vận hành và, tất nhiên, giá bán và các điều kiện thương mại cũng rất quan trọng.

Nhưng người mua hãy thận trọng: Khi các giải pháp mới được đưa ra thị trường, vì chúng sẽ chắc chắn như vậy, thường sẽ nhấn mạnh vào việc ‘bán’ một tính năng hoặc một khái niệm độc đáo. Tuy nhiên, cần chú ý rằng, sau khi thu hút được sự chú ý của thị trường, các thiết kế vòi đốt mới thường phải được điều chỉnh lại để mang lại đầy đủ lợi ích của chúng cho một nhà máy cụ thể. Trong ngành xi măng hoàn toàn không CO2 tương lai, sẽ có rất nhiều thiết kế vòi đốt mới để hỗ trợ thích ứng với các nhiên liệu mới. Mối quan hệ giữa nhà sản xuất vòi đốt và nhà máy xi măng sẽ ngày càng quan trọng hơn bao giờ hết.

Vòi đốt 4.0Bên cạnh cuộc đua phát thải CO2 thuần bằng 0, chủ đề phổ biến khác trong lĩnh vực xi măng là điều khiển quá trình và tối ưu hoá thông qua sử dụng trí tuệ nhân tạo (AI), được gọi là Công nghệ 4.0. Hiện tại, còn quá sớm để nói về khái niệm này liên quan tới vòi đốt chính, ít nhất cho đến khi các máy phân tích và các thiết bị đo lường trực tuyến giám sát quá trình trở thành các tiêu chí chuẩn của nhà máy.

Tuy nhiên, khái niệm ‘vòi đốt thông minh’ có thể phác thảo được, thực vậy, vòi đốt đã sẵn sàng cho đo lường. Ví dụ, tác giả từ lâu đã là người đề xuất việc lắp đặt các ngẫu nhiệt giữa đường ống vòi đốt và phần bê tông chịu lửa của đường ống để giám sát các nguy cơ hư hỏng vật liệu chịu lửa tiềm ẩn. Các thiết bị đo lường đo lưu lượng và áp lực gió sơ cấp, cường độ xoáy (định vị), nhiệt độ tiếp điểm (tip temperature), lưu lượng và áp lực khí vận chuyển nhiên liệu rắn, căn chỉnh vòi đốt và vị trí đẩy vòi đốt cũng có thể được lắp đặt. Chúng cũng có thể được trang bị với các cơ cấu chấp hành và các bộ truyền động trợ động cho điều chỉnh từ xa từ phòng điều khiển. Tuy nhiên, đây vẫn là một quy trình thủ công chủ yếu. Thậm chí có các trường hợp trong đó việc điều chỉnh các dòng tia gió sơ cấp bị khoá vật lý ở vị trí, với các chìa khoá duy nhất do kỹ sư lò nắm giữ.

Vậy thì... các vòi đốt tương lai sẽ là các vòi đốt tự điều chỉnh? Theo một số nhà sản xuất vòi đốt, điều này sẽ thực sự là một trường hợp. Trong quá trình biên soạn bài viết này, tác giả đã nhận được thông tin từ Dynamis cho biết rằng “Vòi đốt thông minh sẽ có thể tự động thay đổi các thông số thiết lập của chúng dựa trên các thông số chất lượng (như kích thước tinh thể C3S, lượng lưu huỳnh dư thừa, nhiệt độ zôn nung) và các giá trị vận hành, bao gồm cả tỷ lệ gió sơ cấp, chỉ số động lượng, chỉ số xoáy và biên dạng nhiệt độ vỏ lò.

KHD đã báo cáo rằng “Việc tích hợp hệ thống cung cấp nhiên liệu ngược dòng (hệ thống truyền động van) đã được tích hợp vào hệ thống quản lý vòi đốt của chúng tôi theo các quy định an toàn PLC. Việc vận hành vòi đốt là một phần không thể thiếu của hệ thống tối ưu hoá lò PyroExpert.” Việc tích hợp các mạch vòng điều khiển như vậy, bên cạnh việc đo lường hiệu quả với các máy phân tích trực tuyến, là quan trọng cho điều khiển quá trình hiệu quả/thông minh.

Do sự xuất hiện ngày càng nhiều các điều khiển dựa trên AI ở các khu vực khác nhau của nhà máy, việc cải tiến vòi đốt có thể chỉ là vấn đề thời gian.

(Hết) Nguyễn Thị Kim Lan dịch từ Global Cement Magazine số tháng 2/2022

VLXD.org